粉末冶金行業是高能耗行業之一,其能源消耗主要集中在鋼鐵、有色金屬、鋁材等領域。根據統計數據顯示,冶金行業的能源消耗占全國工業總能耗的20%左右,其中百分之五十以上由電能構成。而且,由于冶金行業使用的設備大多是在高溫高壓下工作,存在能源利用率低等問題,導致能源消耗量較大。因此,在粉末冶金過程中,采取一系列有效的節能減排措施十分必要。

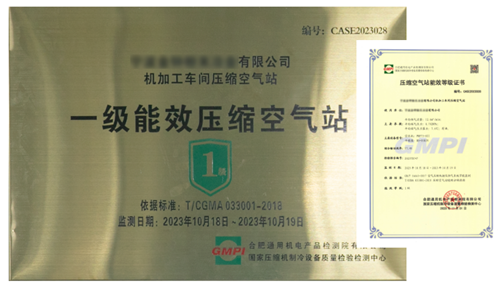

近日,鮑斯空壓機某粉末冶金加工公司空壓站通過合肥通用機電產品檢測院的檢驗,獲得一級能效壓縮空氣站認證,并掛牌認定。

鮑斯空壓機項目背景

某粉末冶金公司是一家專業生產粉末冶金制品的企業,其產品廣泛應用于汽車、航空、電子等領域。為了保證生產線的正常運轉,該公司需要大量的壓縮空氣作為動力源以及輔助生產原料。該公司機加工車間現有4臺空壓機(3臺22kW,1臺37kW)用于車間內數控車的車削加工,以及包膠車間全自動活塞包膠機等工藝環節。

經實地考察,現役空壓機組主要存在如下問題:

①空壓機使用年限較久,且均采用單級壓縮,能效遠低于目前雙級壓縮空壓機,能耗高;

②冷干機配置容量偏小,氣源壓力露點較高,影響產品質量;

③設備維保較差,內部多處存在滲漏現象,現場油泥問題嚴重;

④因產氣量不足,機器超載運行,變頻器頻繁報警停機,影響正常供氣;

⑤空壓機無智能控制系統,無法為成本控制和精細化管理提供所需的數據支持,此外,也導致故障報警或保養周期無法被及時檢測到,需要專人現場巡查,存在人力浪費問題,在夜班或產能降低時,機器又存在較多空載現象。

綜合上述問題,為提高生產效率、節約能源消耗和降低生產成本,該粉末冶金公司迫切需要建設一級能效空壓站,以創造更大的經濟效益和社會效益,促進綠色低碳可持續發展。

鮑斯空壓機項目解決方案

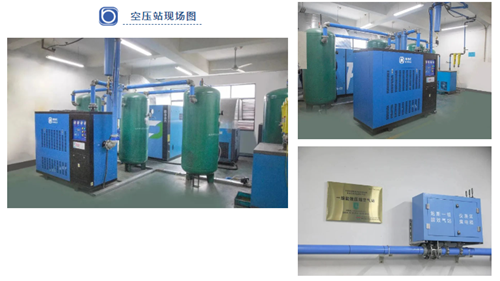

新建的一級能效鮑斯空壓機站采用高效節能、結構緊湊、穩定可靠的P系列雙級一體空壓機PMF75-8II,搭配零氣耗儲氣罐、零壓損冷干機、精密過濾器,以及鋁合金超級管道,保證了系統的穩定性和可靠性。此外,該空壓站還配備了智控管理平臺,并搭建控制系統,實現對空壓機的自動化控制。通過一站式監測系統,用戶可以在移動應用端或PC端上查看各項數據,并且具備自動生成報表、故障預警、生命周期管理等功能。同時,用戶還可以進行參數設置、遠程啟停控制等操作,多管齊下實現節能降耗目標。

鮑斯空壓機一級能效空壓站建成后,經實地檢測數據可得,空壓站母管額定壓力為0.703 MPa,到最遠終端用氣管路的壓損低于0.01MPa, 在環境溫度30℃的前提下,壓力露點低于8℃,氣源含油量低于0.01ppm,過濾精度低于0.01μm,滿足工廠車間生產用氣需求。